MM044 – Industria 4.0: le macchine parlano!

Sarebbe bello un impianto produttivo auto-regolato, in grado di decidere quando incrementare i ritmi, quando ripararsi, quando fermarsi e in grado di comunicare con gli umani?

In realtà no, per niente. Sembra l’inizio di un film dell’orrore.

Farebbe risparmiare denaro? Aggiungerebbe valore alla produzione? Tantissimo. Forse allora sarebbe il caso di dargli una chance, magari rendendolo poco aggressivo e incapace di sterminarci tutti.

Forse è ciò che si è pensato all’alba dell’industria 4.0.

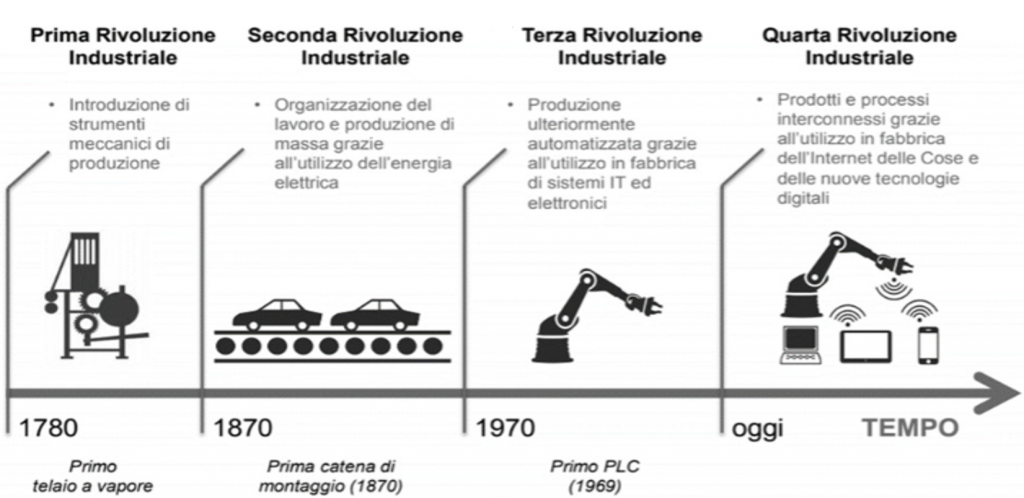

La Fabbrica 4.0, il risultato della quarta rivoluzione industriale, poggia le sue basi su macchine totalmente interconnesse tra loro, che dialogano le une con le altre ed effettuano autodiagnostica e manutenzione preventiva.

Gli impianti produttivi vengono dotati di sensori evoluti: dai sensori di temperatura, pressione, ecc., ai lettori codici a barre, fino a videocamere per l’individuazione di difetti. I dati generati dai sensori sono in grado di acquisire informazioni e consentire di intraprendere delle azioni volte alla misurazione dell’efficienza produttiva e innalzare il livello qualitativo della produzione, secondo i principi del miglioramento continuo e lean manufacturing.

Ne sono testimonianza i sistemi aziendali come il World Class Manufacturing (WCM) del gruppo FCA, il Pirelli Production System o il Lean Luxottica System.

I dati, elaborati con algoritmi statistici, sono in grado, tra le altre cose, di prevedere il tempo medio al guasto e pianificare interventi preventivi di manutenzione e sostituzione che evitano dispendiosi arresti della produzione, abbattendo il tempo di improduttività e mantenendo elevati standard di sicurezza.

Ad esempio, l’incremento del consumo di corrente in una linea di produzione di un motore, una temperatura troppo alta, vibrazioni ricorrenti, ecc. possono segnalare una resistenza meccanica dovuta all’usura o alla mancanza di lubrificazione e preallertano ad una possibile sostituzione. Quando una telecamera individua una difformità di produzione invia un allarme che porta all’immediata rimozione del pezzo che altrimenti comporterebbe un inutile costo di lavorazione o peggio un danno agli impianti o agli operatori.

La digitalizzazione di tutti i processi aziendali e di produzione dona alle aziende un’operatività di ben altro livello, oltre che la possibilità di sviluppare modelli di business completamente nuovi. Un fattore critico per andare incontro a questa necessità è l’utilizzo dell’IoT, inteso come hub di scambio per tutte le informazioni necessarie.

Le soluzioni dell’Industria 4.0 generano un ingente volume di dati, i cosiddetti big data. Con l’aumentare del numero di sensori e delle fonti dati in generale, rimane il problema di come estrarre esattamente il valore: i sistemi e le architetture di gestione dei dati diventano via via più complessi.

Il valore sta sepolto sotto tutta quella catasta di dati: una buona parte di quei dati potrebbe non servire, un’altra ancora non verrà mai analizzata, ma è laggiù che si trova la pepita d’oro.

Raccogliere tutti i dati possibili e archiviarli, nella speranza che vengano successivamente analizzati e organizzati, è un metodo diffuso, ma non particolarmente efficace, lasciando un grosso potenziale inutilizzato.

Una strada ben diversa è quella di fare delle considerazioni in fase iniziale per stabilire quali informazioni siano importanti per il contesto e in quale punto del flusso estrarle. Si traduce nella pulizia preliminare dei dati, ricavando smart data dai big data; il che porta anche alla riduzione dei costi di gestione e archiviazione.

Da questo punto in poi, fenomeni reali e situazioni tipiche del contesto produttivo vengono descritti da modelli matematici, generalmente complessi, mediante relazioni tra i dati estratti e le informazioni desiderate.

I dati diventano informazioni e le informazioni aiutano a prendere le decisioni. Quando questo processo è integrato con software strutturati e l’elaborazione avviene tempestivamente, l’impianto si autoregola, come fosse un sistema pulsante. Genera informazioni, risolve guasti, evita interruzioni, incrementa la produzione e invia informazioni per supportare le decisioni. I dati che permettono tutto ciò rappresentano un valore economico inestimabile. È questo il valore a cui tutte le industrie mirano.

Vuoi saperne di più? Contattaci!

(Banner Image by Gerd Altmann from Pixabay)